Was ist Glattwalzen ?

Glattwalzen ist eine spanlose Oberflächenfeinbearbeitung von metallischen Werkstücken zur Verbesserung der Oberfächengüte. Zur Erzeugung von geometrischen Formen werden bei der Metallbearbeitung spanende Fertigungsmethoden eingesetzt. Je nach geforderter Maßgenauigkeit und Oberflächengüte wird das entsprechende Verfahren wie z. B. Bohren, Drehen, Feindrehen, Reiben, Schleifen, Honen, Schwingschleifen oder Läppschleifen ausgewählt. Bei steigender Qualitätsforderung ergibt sich zwangsläufig eine Aneinanderreihung von mehreren Verfahren, wobei die Herstellungskosten progressiv wachsen, je kleiner die vorgeschriebene Oberflächenrauhigkeit ist.

Das Glattwalzen – eine spanlose Feinstbearbeitungsmethode – benötigt zwar eine spanende Vorbearbeitung zur Erzeugung der Form und des Maßes, ersetzt jedoch dafür die aufwendigen spanenden Feinbearbeitungsoperationen. Je nach Einsatzfall wird durch den einen Arbeitsgang „Glattwalzen“ das aufwendige Feindrehen oder zwei Schleif- und eine Läppoperation eingespart. Die Einordnung des Glattwalzens In die Bearbeitungsfolge geschieht also direkt nach der Vorbearbeitung, mit der die gewünschte Form und das Maß erzielt werden. Das Glattwalzen steht somit anstelle von kostspieligen und zeitraubenden spanenden Feinbearbeitungsmethoden.

Oft wird das Glattwalzen auch mit Rollieren bezeichnet. Obwohl dieser Begriff phonetisch der ausgeführten Bearbeitung sehr nahe kommt, ist er nach der VDI-Richtlinie 2032 falsch. Beim Rollieren, das Heute nur noch vereinzelt zum Einsatz kommt, handelt es sich um eine spanende Bearbeitung.

Was kann man Glattwalzen?

Das rationelle Glattwalzverfahren eignet sich für die Bearbeitung von metallischen Werkstoffen wie Stähle und NE-Metalle, sofern diese plastisch verformbar sind. Es ist bei allen mit HSS – Werkzeugen wirtschaftlich zerspanbaren metallischen Werkstoffen bis zu einer Härte von 40 HRC oder einer Brinellhärte von HB 420 kg/mm 2 von Vorteil.

Die Walzbarkeit eines Werkstoffes läßt sich am besten über die Bruchdehnung beurteilen. Liegt die Bruchdehnung über 5 %, so ist die Walzbarkeit gewährleistet. Je größer die Bruchdehnung wird, desto besser lassen sich die Werkstoffe plastisch verformen. Eine Ausnahme hierbei macht Gußeisen, das trotz geringerer Bruchdehnung walzbar ist. Der Grund hierfür liegt in der nicht homogenen Struktur des Materials. Unter dem Druck einer oder mehrerer Glättrollen wird die spanend vorbearbeitete Oberfläche plastisch verformt.

Das Gebirge der Vorbearbeitung wird heruntergedrückt und die Täler angehoben. Da keine Volumenänderung auftritt, wird in etwa, die Hälfte der Oberflächenrauhheit eingeebnet und gleichzeitig das gleiche Volumen angehoben.Die erforderliche Vorbearbeitungsrauhtiefen sind unmittelbar abhängig von der geforderten Endrauhtiefe.

Auf welchen Maschinen kann man Glattwalzen?

Die Rullatori – Glattwalzwerkzeuge können auf fast allen Werkzeugmaschinen eingesetzt werden. Die Werkzeugschäfte sind in Standardausführung zylindrisch oder mit Morsekegel versehen. Werden Glattwalzwerkzeuge mit Eigenvorschub durch Maschinenvorschub gefahren, muß dieser ca. 10 – 15 % über dem Eigenvorschub des Werkzeuges liegen, damit das Werkzeug nicht zischendurch auslöst.

Es besteht sonst die Gefahr, daß die Oberfläche wellig oder nur stellenweise glattgewalzt wird. Die Standardausführung der Glattwalzwerkzeuge ist für Rechtslauf ausgelegt. Es kann sowohl das Werkstück als auch das Werkzeug drehen. Da es sich beim Glattwalzen um einen reinen planetaren Abrollvorgang handelt, ist nur ein geringes Drehmoment aufzubringen. So können Werkstücke mit Bohrungsdurchmesser bis ca. 50 mm während des Glattwalzvorganges von Hand gehalten werden.Das Glattwalzen erfolgt im allgemeinen unter Zuführung von Schneidöl (ggf. Emulsion) zum Spülen und Schmieren des Werkzeuges.

Die Verwendung eines Filters im Schmiersystem wird empfohlen, damit keine Späne oder Abrieb in das Werkzeug gelangen. Beim Einsatz auf Tieflochbohrmaschinen sind Rullatori – Glattwalzwerkzeuge mit Öldruckentlastungsbohrungen versehen (bei Bestellung bitte angeben).

Wie soll vorgearbeitet werden ?

Das Glattwalzen ist ein Verfahren der Kaltverformung. Zur Bestimmung der Vorbearbeitung muß die Dehnbarkeit und Zähigkeit (Homogenität) des zu bearbeitenden Materials berücksichtigt werden. Zu beachten sind: Rauhtiefen, das Aufmaß sowie die Art der Vorbereitung – ob Drehen oder Reiben.

Ein Drehbild – gleichmäßiges Berg- und Taldiagramm – ist eine ideale Vorbearbeitung. Allgemein sind Rauhtiefen zwischen 10 – 25 my Rt als guter Vorbearbeitungswert anzusehen. Bei Werkstoffen mit geringer Bruchdehnung – z.B. Grauguß, Magnesium und hochvergütete Stähle – sollte ein Rt – Wert von 12 my möglichst nicht überschritten werden. Im Normalfall wird durch das Glattwalzen die Toleranzklasse der Vorbearbeitung beibehalten, aber nicht verbessert. Die geforderte Endtoleranz, z. B. IT 7, muß bereits von der Vorbearbeitung gegeben sein. Je enger die geforderte Endtoleranz ist, um so genauer muß die Vorbearbeitung sein. Eine Einengung der Toleranz läßt sich nur bei stabilen Werkstücken aus gut verformbarem Werkstoff erzielen.

Bei der Vorbearbeitung sollen Maßschwankungen über IT 8 vermieden werden. Liegt in der Serienfertigung die Endtoleranz über IT 8, empfiehlt es sich, die Werkstücke vorher auszumessen und in Gruppen aufzuteilen. Arbeiten Sie mit nicht mehr Aufmaß als unbedingt notwendig. Zuviel Aufmaß führt zum Überrollen und vermindert die Standzeit von Kegel, Rollen und Käfig.

| Material | Durchmesser- bereich (mm) |

Aufmaß im Ø (mm) |

Rauhtiefe (Ra) | |

| vorbearbeitet µ |

glattgewalzt µ |

|||

| Werkstoffe mit hoher Bruchdehnung( mehr als 18 % Dehnung und weniger als 32 HRC, z.B. geglühte Stähle, rost- und säurebeständige Stähle, Aluminium, Messing, Bronze und Temperguß.) |

3 – 12 | 0,010 – 0,018 | 1,6 – 3,2 | 0,2 |

| 12 – 25 | 0,018 – 0,040 | 1,6 – 3,2 | 0,2 | |

| 25 – 50 | 0,025 – 0,045 | 1,6 – 3,2 | 0,2 | |

| 50 – 165 | 0,030 – 0,050 | 2,0 – 5,0 | 0,2 | |

| 165 – 300 | 0,030 – 0,050 | 2,0 – 5,0 | 0,2 | |

| Werkstoffe mit geringer Bruchdehnung(weniger als 18 % Dehnung und maximal 40 HRC, z.B. Grauguß, vergütete Stähle, Magnesium – Legierungen und Hartkupferlegierungen. ) |

3 – 12 | 0,010 – 0,018 | 1,6 – 2,3 | 0,3 |

| 12 – 25 | 0,012 – 0,018 | 1,6 – 3,0 | 0,3 | |

| 25 – 50 | 0,012 – 0,025 | 1,6 – 3,2 | 0,3 | |

| 50 – 165 | 0,020 – 0,035 | 2,0 – 4,0 | 0,3 | |

| 165 – 300 | 0,020 – 0,035 | 2,0 – 4,0 | 0,3 | |

Den angegebenen Richtwerten für das Glattwalzen von Bohrungen ist eine Wanddicke von 1/8 des Bohrungsdurchmessers zugrunde gelegt.

Das Bestimmen des Aufmaßes hängt von vielen Fakten ab, z.B. Werkstoff, Rauhtiefe, Wanddicke, Toleranz usw. Ein recht einfaches und sicheres Verfahren zur Festlegung des Aufmaßes ist , ein Werkstück zum Glattwalzen vorzubearbeiten, den genauen Durchmesser feststellen und anschließend zu rollen, bis die gewünschte Oberfläche erreicht ist. Nun wird das Werkstück erneut ausgemessen, um die Durchmesserveränderung festzustellen. Dieser Differenzbetrag zwischen Vorbearbeitungs – Ø und End – Ø ergibt das benötigte Aufmaß.

Das Bestimmen des Aufmaßes hängt von vielen Fakten ab, z.B. Werkstoff, Rauhtiefe, Wanddicke, Toleranz usw. Ein recht einfaches und sicheres Verfahren zur Festlegung des Aufmaßes ist , ein Werkstück zum Glattwalzen vorzubearbeiten, den genauen Durchmesser feststellen und anschließend zu rollen, bis die gewünschte Oberfläche erreicht ist. Nun wird das Werkstück erneut ausgemessen, um die Durchmesserveränderung festzustellen. Dieser Differenzbetrag zwischen Vorbearbeitungs – Ø und End – Ø ergibt das benötigte Aufmaß.

Unrundheiten und Konizitäten von Bohrungen werden durch Glattwalzen im allgemeinen verringert.

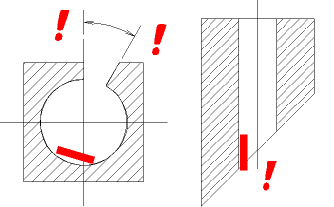

Grenzen

Dem Glattwalzen sind bei unterbrochenen Flächen, asymmetrischen Konturen Grenzen gesetzt. Unterbrechungen in den Bohrungen dürfen bei Durchgangsbohrungen bis Bohrungs-Ø 26 mm und bei Sackloch- oder Stufenbohrungen bis Ø 47 mm , 10 % nicht übersteigen. Bei größeren Bohrungsdurchmessern sind Aussparungen bis maximal 20 % zulässig. Anfang und Ende des Bohrungsteils müssen planparallel sein. Bei Bohrungen mit starken Schrägen oder zu großen Aussparungen ist die Maßhaltigkeit nicht mehr gewährleistet.

Keine Maßhaltigkeit im markierten Bereich.

Arbeitsprinzip und Einsatzbedingungen

Ein Satz gehärteter, konischer Rollen, festgehalten in einem Käfig mit entsprechenden Längsschlitzen, läuft auf einem Kegel mit gegenläufigem Konus. Diese Anordnung ermöglicht eine Durchmesserverstellbarkeit durch axiales Verschieben des Kegels in dem die Mikrometermutter verdreht wird. Glattwalzwerkzeuge für Durchgangsbohrungen arbeiten durch Schrägstellung der Rollen im Käfig mit selbsttätigem Eigenvorschub. Beim Einsatz auf Maschinen wie Ständerbohrmaschinen, zieht sich das Werkzeug von selbst in die Bohrung. Der Rückzug des Werkzeuges kann erfolgen sobald die Rollen ca. 1/3 ihrer Länge aus der gewalzten Bohrung gefahren sind, oder die Vorschubbewegung des Werkzeuges durch den Tiefenanschlag der Maschine gestoppt wird. Glattwalzwerkzeuge für Sacklochbohrungen arbeiten mit gerade gestellten Rollen, um möglichst nahe an den Bohrungsgrund zu kommen.

Diese Werkzeuge müssen mit Zwangsvorschub eingesetzt werden. Die durch die schrägstehenden Rollen vorgegebenen Vorschubwerte können Sie der nachfolgenden Tabelle entnehmen. Beim Einsatz mit Maschinenvorschub ist dieser 10 – 15 % höher als der Eigenvorschub des Werkzeuges zu wählen. Dies ist sehr wichtig da die Rollen sonst vom Kegel laufen und kein Druck auf die Oberfläche des Werkstückes ausgeübt wird. Bei Sacklochwerkzeugen kann man die Daten der nachfolgenden Tabelle anwenden. Die angegebenen Daten sind Richtwerte (außer Eigenvorschub) wobei Vorschub und Drehzahl um bis zu 50% erhöht werden können. Die Drehzahl hat keinen Einfluß auf die erzielte Oberfläche. Zu hohe Drehzahlen und / oder Vorschübe setzen jedoch die Standzeit des Werkzeuges herab. Für eine Zuführung von Schneidöl oder einer fetten Emulsion zum Kühlen und Schmieren des Werkzeuges sollte gesorgt sein. Einige Tropfen Schneidöl als verlorene Schmierung von Zeit zu Zeit auf die Rollen gegeben reicht in den meisten Fällen aus. Beim Einsatz von maschineneigenen Kühlschmierstoffen wird ein Filter im Schmiersystem empfohlen um kleine Späne oder Abrieb vom Glattwalzwerkzeug fern zu halten. Die zu walzende Oberfläche und das Werkzeug müssen sauber und frei von Spänen sein.

Sacklochwerkzeug

ohne Eigenvorschub.

Durchgangswerkzeug

mit Eigenvorschub.

| Bohrungs- Ø (mm) |

Eigenvorschub (mm / U) |

empfohlene Drehzahl (U / min) |

|

Bohrungs- Ø (mm) |

Eigenvorschub

(mm / U) |

empfohlene Drehzahl (U / min) |

| 5 | 0,10 | 1200 | 45 | 1,30 | 500 | |

| 7 | 0,15 | 50 | 1,70 | |||

| 8 | 0,18 | 1000 | 55 | 1,80 | 400 | |

| 10 | 0,25 | 60 | 1,90 | |||

| 13 | 0,28 | 900 | 65 | 2,10 | 300 | |

| 16 | 0,38 | 70 | 1,90 | |||

| 18 | 0,45 | 800 | 75 | 2,00 | 250 | |

| 20 | 0,50 | 85 | 2,50 | |||

| 25 | 0,64 | 700 | 100 | 2,30 | 200 | |

| 30 | 0,76 | 120 | 2,70 | |||

| 35 | 1,10 | 600 | 140 | 3,20 | 150 | |

| 40 | 1,20 | 165 | 3,90 |

Wir freuen uns auf Ihre Herausforderung!

Kontaktieren Sie uns jederzeit gern per Telefon, Email oder Kontaktformular für eine persönliche Beratung, ein individuelles Angebot und lernen Sie auch unseren kundenfreundlichen Service kennen.